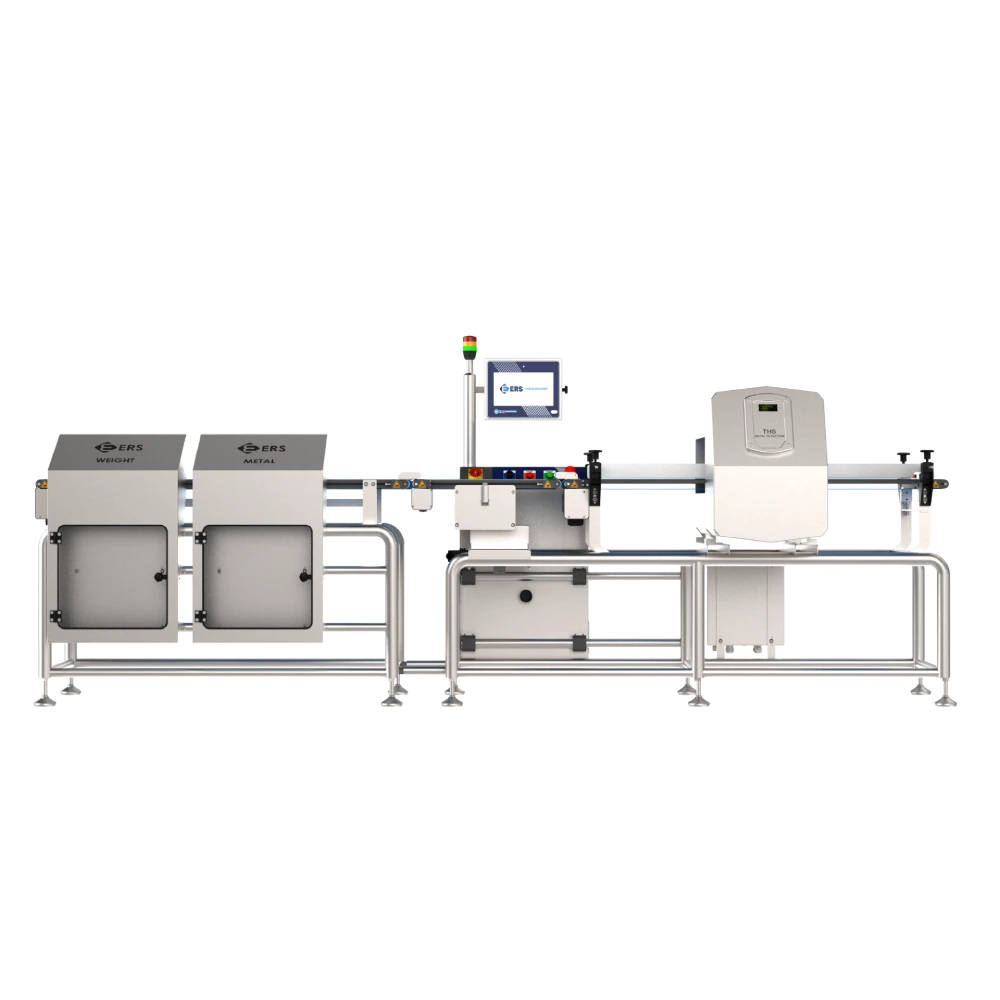

El sistema combinado ofrece alta precisión y exactitud para garantizar la máxima seguridad y calidad del producto en la línea de producción. Este sistema integra una controladora de peso y un detector de metales para medir con precisión tanto el peso como la contaminación metálica de los paquetes. Esta alta precisión garantiza que cada paquete cumpla con las normas y minimiza la aparición de productos defectuosos.

Los sensores del dispositivo están diseñados para detectar incluso las desviaciones más pequeñas. A medida que los paquetes pasan por la línea de producción, el dispositivo escanea automáticamente para detectar tanto el peso como la contaminación metálica. Esta sensibilidad identifica al instante pequeñas partículas metálicas o desviaciones de peso, y los paquetes defectuosos se descartan automáticamente. Esto es fundamental para garantizar la calidad y la seguridad, especialmente en la producción de alimentos, productos farmacéuticos y productos sensibles.

Esta precisión minimiza los falsos positivos o negativos. Los operadores pueden confiar en los resultados de las mediciones para trabajar con mayor rapidez y eficiencia en la línea de producción. El sistema registra los datos de producción y permite que los equipos de control de calidad los analicen. Esto permite la rápida detección de productos defectuosos y optimiza el proceso de producción.

La alta precisión y exactitud garantizan flujos de trabajo ininterrumpidos y seguros en líneas de producción con alta actividad. Sin necesidad de intervención del operador, el dispositivo proporciona mediciones precisas de forma constante, lo que aumenta la eficiencia de la línea de producción. Se reducen las tasas de desperdicio y se mantiene la calidad del producto.

Como resultado, la alta precisión y exactitud del Sistema Combinado combinan seguridad, calidad y eficiencia en la línea de producción. Cada paquete se controla con precisión y exactitud, tanto en cuanto a peso como a contaminación metálica. Esta característica proporciona una ventaja indispensable para las plantas de producción, tanto en términos de eficiencia operativa como de mantenimiento de los estándares de calidad.

El sistema combinado ofrece alta precisión y exactitud para garantizar la máxima seguridad y calidad del producto en la línea de producción. Este sistema integra una controladora de peso y un detector de metales para medir con precisión tanto el peso como la contaminación metálica de los paquetes. Esta alta precisión garantiza que cada paquete cumpla con las normas y minimiza la aparición de productos defectuosos.

Los sensores del dispositivo están diseñados para detectar incluso las desviaciones más pequeñas. A medida que los paquetes pasan por la línea de producción, el dispositivo escanea automáticamente para detectar tanto el peso como la contaminación metálica. Esta sensibilidad identifica al instante pequeñas partículas metálicas o desviaciones de peso, y los paquetes defectuosos se descartan automáticamente. Esto es fundamental para garantizar la calidad y la seguridad, especialmente en la producción de alimentos, productos farmacéuticos y productos sensibles.

Esta precisión minimiza los falsos positivos o negativos. Los operadores pueden confiar en los resultados de las mediciones para trabajar con mayor rapidez y eficiencia en la línea de producción. El sistema registra los datos de producción y permite que los equipos de control de calidad los analicen. Esto permite la rápida detección de productos defectuosos y optimiza el proceso de producción.

La alta precisión y exactitud garantizan flujos de trabajo ininterrumpidos y seguros en líneas de producción con alta actividad. Sin necesidad de intervención del operador, el dispositivo proporciona mediciones precisas de forma constante, lo que aumenta la eficiencia de la línea de producción. Se reducen las tasas de desperdicio y se mantiene la calidad del producto.

Como resultado, la alta precisión y exactitud del Sistema Combinado combinan seguridad, calidad y eficiencia en la línea de producción. Cada paquete se controla con precisión y exactitud, tanto en cuanto a peso como a contaminación metálica. Esta característica proporciona una ventaja indispensable para las plantas de producción, tanto en términos de eficiencia operativa como de mantenimiento de los estándares de calidad.

El sistema combinado ofrece un control fácil y rápido de la línea de producción mediante un panel táctil a color de 10,2 pulgadas, fácil de usar. Esta gran pantalla visualiza todas las funciones de la controladora de peso y el detector de metales; las mediciones de peso, los resultados de la detección de metales, las estadísticas de producción y las alertas del sistema se pueden supervisar con claridad. La interfaz táctil permite a los operadores operar el dispositivo de forma rápida e intuitiva.

El panel funciona como punto de control central de la línea de producción. Los operadores pueden ajustar la sensibilidad del escaneo, gestionar los modos de reinicio automático y controlar las alarmas. Esto permite una rápida detección de productos e intervención en la línea de producción. Las pantallas a color y gráficas del panel facilitan la comprensión de datos críticos y facilitan la toma de decisiones rápida.

El panel, duradero y de diseño industrial, es resistente al polvo, la humedad y los impactos. Incluso en entornos con poca luz, la pantalla es muy legible, lo que permite a los operadores supervisar fácilmente el proceso de producción. Los gráficos y las alertas muestran el estado de la línea de producción en tiempo real, lo que ayuda a los operadores a identificar errores con antelación.

El panel también se integra con sistemas de datos estadísticos e informes. Los datos de peso y escaneo de metales se pueden visualizar en tiempo real, se pueden analizar datos históricos y se puede optimizar el rendimiento de la producción. Esta función transforma el dispositivo de una simple herramienta de seguridad y pesaje a una herramienta estratégica para la gestión de la producción y el control de calidad.

En resumen, el panel táctil a color de 10,2 pulgadas es una de las características más potentes del Sistema Combinado en cuanto a facilidad de uso, seguimiento de datos y control de la producción. Los operadores pueden gestionar la línea de producción de forma segura y rápida a través del panel y utilizar todas las funciones del dispositivo con la máxima eficiencia. Esta función aumenta la eficiencia de la producción y reduce la carga de trabajo del operador.

Gracias al funcionamiento integrado de la controladora de peso y el detector de metales, los datos de peso y escaneo de metales de cada paquete se registran y se muestran en gráficos claros. Esto permite a los operadores y gerentes analizar fácilmente el rendimiento de la línea de producción.

Los gráficos y tablas revelan tendencias y posibles desviaciones en los procesos de producción. Se puede visualizar claramente información como qué turnos presentan mayor contaminación por metales y qué grupos de productos experimentan desviaciones de peso. Esto mejora la planificación de la producción y los procesos de control de calidad, previene productos defectuosos y aumenta la eficiencia.

El sistema de registro de datos permite el análisis a largo plazo mediante el almacenamiento de datos históricos de escaneo y pesaje. Las tendencias de producción, el rendimiento del dispositivo y las desviaciones se pueden reportar en detalle. Esto no solo ahorra costos, sino que también evita que productos defectuosos lleguen al mercado. Ayuda a mantener los estándares de calidad al proporcionar una fuente de datos confiable para los procesos de inspección.

Los datos gráficos ofrecen una gran comodidad para los operadores. Al visualizar los resultados de escaneo y pesaje en tiempo real, se pueden identificar rápidamente los productos defectuosos y se pueden realizar intervenciones en la línea de producción. Esto aumenta la eficiencia de la línea de producción y reduce las tasas de desperdicio. Además, los datos estadísticos respaldan los procesos de control de calidad, proporcionando orientación para una producción sin errores.

Como resultado, los datos estadísticos y los gráficos simplifican el seguimiento de datos en la línea de producción, previenen errores y aumentan la eficiencia operativa. Gracias a la integración de la controladora de peso y el detector de metales, es posible analizar en detalle los procesos de pesaje y escaneo de metales, garantizando una calidad de producción constante.

El cambio de transportador permite un cambio rápido de diferentes tipos de productos. Por ejemplo, al cambiar de paquetes pequeños a grandes, el transportador se puede ajustar rápidamente y el dispositivo realiza la calibración automática necesaria. Esta flexibilidad facilita el funcionamiento eficiente de la línea de producción y evita interrupciones.

El cambio de transportador también ofrece una ventaja significativa durante los procesos de mantenimiento y limpieza. Las piezas se pueden retirar y limpiar fácilmente, manteniendo así los estándares de higiene y garantizando la seguridad de la producción. Se minimiza el riesgo de errores del operador durante el cambio de transportador y se aumenta la seguridad laboral.

Durante el cambio de transportador, el dispositivo optimiza la sensibilidad del escaneo de peso y metal para garantizar que cada producto se escanee con precisión. Esto evita la salida incorrecta de productos de la línea de producción y reduce el desperdicio. Un cambio de transportador rápido y seguro en líneas de producción con mucha actividad repercute directamente en la eficiencia de la producción.

En conclusión, un cambio de transportador sencillo es una característica fundamental que aumenta la eficiencia del sistema integrado de controladora de peso y detector de metales, reduce la carga de trabajo del operador y promueve la higiene y la seguridad. Esto permite procesar diferentes tipos de productos rápidamente y sin errores, garantizando un funcionamiento ininterrumpido y seguro de la línea de producción.

Las opciones multilingües permiten a los operadores utilizar el dispositivo en su propio idioma, lo que reduce el tiempo de capacitación y el riesgo de uso indebido. Los empleados que trabajan en diferentes plantas de producción pueden ver los menús y las alertas en su propio idioma y gestionar con precisión todas las funciones del sistema. Esto mejora la calidad y la seguridad, especialmente en líneas de producción internacionales.

Las diferentes opciones de idioma permiten a los operadores trabajar con mayor rapidez y eficiencia durante el proceso de producción. Durante el escaneo de metales y la medición de peso, los operadores pueden ver las alertas e instrucciones en su propio idioma, lo que minimiza el riesgo de ajustes o intervenciones incorrectas. Esto es crucial para mantener la eficiencia operativa, especialmente en líneas de producción con mucha actividad y ritmo rápido.

El software del dispositivo está diseñado para permitir cambios de idioma rápidos y sencillos. Los gerentes pueden ver los menús e informes del dispositivo en su idioma preferido, lo que permite que los procesos de control de calidad e inspección se realicen de acuerdo con los estándares internacionales. Cuando los equipos de producción tienen la ventaja de utilizar el dispositivo en diferentes idiomas, el flujo de trabajo se agiliza.

La compatibilidad multilingüe también mejora la comunicación entre los equipos. Los operadores capacitados en diferentes idiomas pueden gestionar el dispositivo en su propio idioma, lo que aumenta la armonía del equipo. Esto promueve una operación segura y sin errores en la línea de producción. Además, amplía el alcance de uso del dispositivo, garantizando un uso sin problemas en plantas de producción de diferentes países.

Como resultado, la variedad de idiomas facilita el manejo. La compatibilidad con idiomas garantiza un uso seguro y eficaz del dispositivo, contribuyendo al buen funcionamiento de la línea de producción. Esto supone una ventaja crucial para las plantas de producción que se adaptan a diversos estándares y mercados.

La función inteligente de puesta a cero automática garantiza una medición precisa y fiable en la línea de producción. El sistema se pone a cero automáticamente a intervalos predeterminados y compensa cualquier desviación del sensor. Esto evita resultados falsos positivos o negativos y garantiza un proceso de producción ininterrumpido y seguro.

El proceso de puesta a cero no requiere la intervención del operador. Esto reduce la carga de trabajo del operador en líneas de producción con mucha actividad y garantiza la precisión continua del dispositivo. Cada pesaje y comprobación de metales se realiza con precisión y sin desviaciones, minimizando la producción de productos defectuosos. Al mismo tiempo, se mantiene la calidad de la producción de forma constante.

El software del dispositivo gestiona el proceso de puesta a cero en integración con los datos de producción. Se supervisa el rendimiento del sensor y se aplican automáticamente las correcciones necesarias. Esto garantiza que los equipos de control de calidad dispongan de datos fiables y les permite analizar con precisión las tendencias de producción. Esto permite la rápida detección de productos defectuosos y la optimización de los procesos de producción.

La puesta a cero automática inteligente abarca las funciones de controladora de peso y detector de metales. La sensibilidad y la precisión de ambos sistemas se mantienen, garantizando líneas de producción seguras y eficientes. Esta función reduce los errores humanos y aumenta la fiabilidad del dispositivo.

Como resultado, la puesta a cero automática inteligente garantiza alta precisión, seguridad y eficiencia en la línea de producción. El dispositivo garantiza mediciones precisas y constantes, reduce la carga de trabajo del operador y facilita procesos de producción sin errores. Esta función ofrece una ventaja crucial en términos de control de calidad y eficiencia de producción.